Dobrze funkcjonujące, sprawne, w pełni zautomatyzowane procesy intralogistyczne to podstawa infrastruktury fabryk przyszłości. Jak na dostawców i odbiorców rozwiązań intralogistycznych wpłynęła sytuacja pandemii? O trendach i wyzwaniach branży z Jackiem Dziedzicem, koordynatorem technicznym w firmie Elettric80, rozmawia ekspert ds. intralogistyki w Siemensie, Maciej Gryczewski.

Maciej Gryczewski: W dobie Industry 4.0 branża intralogistyczna podlega nieustannym przemianom. Wciąż opracowywane i wdrażane są nowe rozwiązania technologiczne. Jakie najpopularniejsze trendy w rozwoju branży mógłby Pan wymienić?

Jacek Dziedzic: E-commerce, miksowanie produktów, a także potrzeba wdrażania coraz bardziej zrównoważonych i bezpiecznych technologii, ograniczających nieefektywność oraz ilość generowanych odpadów kierują obecnie wyborami wielu firm produkujących dobra konsumpcyjne. Aby sprostać szybkiemu rozwojowi rynku, firmy muszą zmierzyć się z reorganizacją i przeprojektowaniem nie tylko konkretnych linii produkcyjnych, ale wręcz całego procesu produkcyjnego w długofalowej perspektywie, z coraz bardziej elastycznym wykorzystaniem posiadanej przestrzeni produkcyjnej, zaimplementowaniem jeszcze bardziej innowacyjnego oprogramowania i wprowadzeniem niezawodnych wysokokwalifikowanych usług, które umożliwiają szybką rekonfigurację w zależności od zmieniających się potrzeb. Mówimy o bardzo dynamicznej transformacji, pochodnej koncepcji Przemysłu 4.0, która dotyka nie tylko sektora przemysłowego, ale wręcz całego społeczeństwa, w którym żyjemy. W sercu tej rewolucji wiodącą rolę odgrywa dystrybucja, a nawet cała intralogistyka, która ma wpływ na cały cykl funkcjonowania firmy. Racjonalne, zintegrowane i inteligentne zarządzanie przepływami, a także umiejętność dostosowywania się do zmian poprzez monitorowanie i analizowanie informacji w czasie rzeczywistym to obecnie elementy strategiczne dla wielu firm. Możliwości optymalizacji w tym obszarze są nadal bardzo duże i wszystkie idą w jednym kierunku: zwiększony zrównoważony rozwój, maksymalne bezpieczeństwo procesów, pełna kontrola nad produktem oraz personalizacja usług oferowanych klientowi końcowemu.

MG: Czy w Pana opinii obecna sytuacja gospodarcza związana z pandemią wpłynęła na dobór rozwiązań w zakresie automatyzacji intralogistyki w firmach? Czy zmieniła się skłonność przedsiębiorców do wprowadzania automatyzacji?

JD: Ważne inwestycje, takie jak te związane z Przemysłem 4.0 lub z automatyzacją przepływów intralogistycznych, są planowane w czasie, a zatem nagły kryzys, jaki nastąpił w 2020 r. w związku z pandemią, ma na nie mniej negatywny wpływ. Możliwości inwestycyjne firm, szczególnie w obszarze intralogistyki, zależą od bardzo wielu czynników: od branży, w której się działa, od regionu świata, od stabilności biznesu, silnej pozycji na rynku itd. Elettric80 współpracuje głównie z dużymi firmami produkującymi podstawowe artykuły pierwszej potrzeby, bez których społeczeństwo nie jest w stanie funkcjonować (tzw. produkty FMCG), czyli żywność, napoje oraz produkty przemysłu papierniczego (food, beverage oraz tissue), które zdecydowanie w mniejszym stopniu niż inne odczuły skutki pandemii. Stało się tak również dzięki temu, że nasi klienci mogli w tym ciężkim czasie liczyć na solidnego partnera, który zdołał wywiązać się ze wszystkich zobowiązań i zagwarantować maksymalne wsparcie. W jaki sposób? Dzięki bardzo dobrze zorganizowanej, efektywnej pracy naszych 13 oddziałów obecnych na wszystkich kontynentach, ciągłym inwestycjom w prace badawczo-rozwojowe (R&D), wsparciu klienta przez 24 godziny na dobę, siedem dni w tygodniu, ale także w dużej mierze dzięki krótkiemu łańcuchowi dostaw, który pozwala zagwarantować naszym klientom wysoki poziom innowacyjności, bezpieczeństwa i zrównoważonego rozwoju, a także stabilną obsługę i wymagane wsparcie. Krótki łańcuch dostaw zapewnia nam pełną kontrolę nad produkcją przy znaczącym skróceniu czasu reakcji i maksymalnym ograniczeniu nieefektywności procesów oraz pozwala naszym klientom zachować ciągłość produkcji nawet w tak nieprzewidywalnych czasach, w jakich przyszło nam obecnie żyć.

MG: Jakie wyzwania w zakresie intralogistyki najczęściej występują w przedsiębiorstwach i jak można im sprostać?

JD: W ten scenariusz wpisuje się jedno z najważniejszych wyzwań najbliższej przyszłości: tzw. „logistyka ostatniej mili”, czyli odbiór towaru przez klienta końcowego. W rzeczywistości największą korzyść uzyskuje się, gdy produkt dotrze bezpośrednio do domu, do rąk własnych. Badane są różne rozwiązania alternatywne. Najbardziej prawdopodobnym krokiem będzie stworzenie coraz bardziej zdigitalizowanych i połączonych ze sobą centrów dystrybucyjnych w miastach lub w poszczególnych gminach, które będą dostarczać produkty do konsumenta końcowego zgodnie z wcześniej ustalonym harmonogramem, elastycznym grafikiem. Pewne jest, że firmy, które pójdą z duchem tych zmian, będą musiały zmierzyć się z nowym podejściem do produkcji i dystrybucji. Będą musiały przede wszystkim być zlokalizowane jak najbliżej klienta końcowego, ograniczając procesy magazynowe i produkując właściwie tyle, ile jest bezpośrednio konsumowane. Nie jest oczywiste, jak to finalnie będzie wyglądać. Warunkiem koniecznym jest z pewnością pełna optymalizacja produkcji i łańcucha dostaw bez tzw. słabych ogniw, począwszy od dostarczenia surowców do produkcji, kończąc na wprowadzeniu produktu na rynek. Wybory dokonywane przez lata przez Elettric80 idą właśnie w tym kierunku: towarzyszą temu procesowi transformacji w możliwie najbardziej inteligentny sposób. Od ponad 20 lat pracujemy nad tym, aby fabryki naszych klientów były coraz bardziej zautomatyzowane i zintegrowane, umożliwiając im szybkie reagowanie na zmiany nie tylko dziś, ale przede wszystkim jutro. Doświadczenia zdobyte w tej dziedzinie pozwoliły naszym klientom już w latach dziewięćdziesiątych stworzyć pierwszy Przemysł 4.0, w którym wiodącą rolę odgrywa dystrybucja.

MG: W obecnych czasach zachęcanie przedsiębiorców do podejmowania ryzyka inwestycyjnego może być szczególnie utrudnione. W jaki sposób zachęciłby ich Pan do inwestycji w automatyzację procesów intralogistycznych? Jakie najważniejsze korzyści z jej wprowadzania może Pan wymienić?

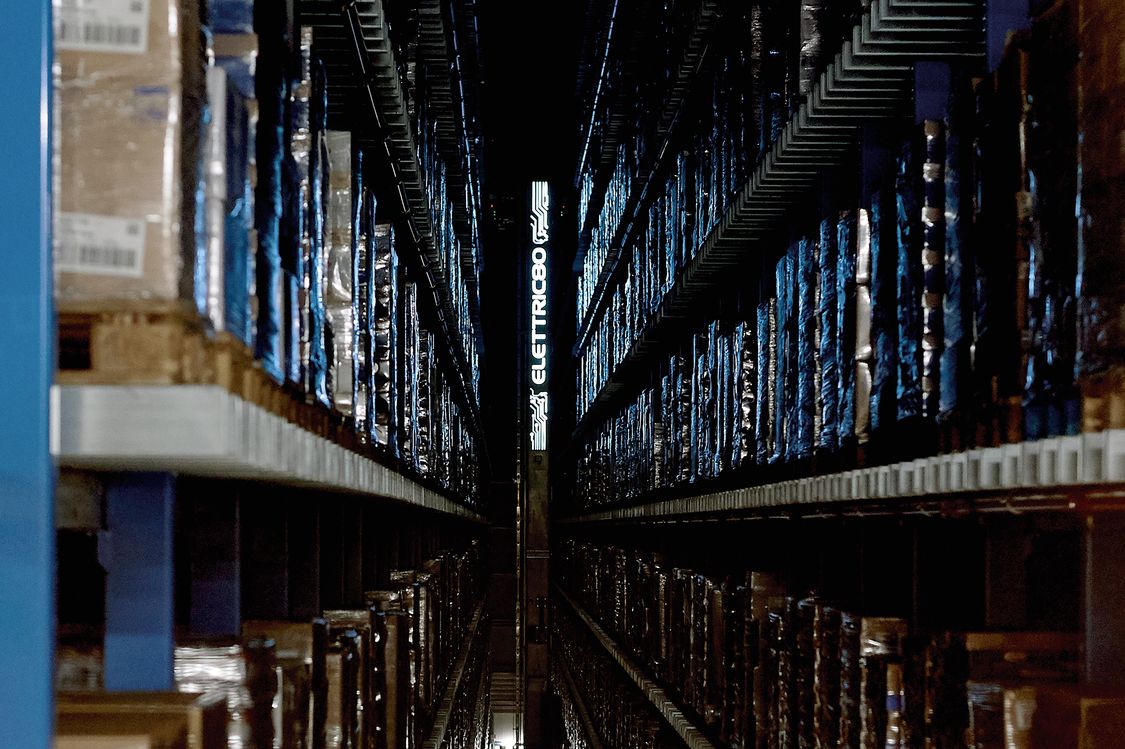

JD: Biorąc pod uwagę niektóre z wcześniej wyrażonych opinii mogę śmiało powiedzieć, że firmy muszą dążyć do osiągnięcia następujących kluczowych celów: zwiększenia zrównoważonego rozwoju, bezpieczeństwa procesów, maksymalnej identyfikowalności produktu, monitorowania i analizy danych w czasie rzeczywistym, dostosowywania usług oferowanych dla końcowego klienta. Nasze rozwiązania, niezależnie od tego, czy są to instalacje typu greenfield czy brownfield, pokazują swoją efektywność, ponieważ pozwalają na integrację wszystkich przepływów i operacji, od dostarczenia surowców do produkcji, przez magazynowanie, po wysyłkę, bez zatrzymywania całego procesu produkcyjnego. Robimy to dzięki innowacyjnym systemom sprzętowym, takim jak systemy kontroli palet, roboty paletyzujące, automatyczne wózki widłowe sterowane laserowo LGV, zrobotyzowane owijarki i etykieciarki, rozwiązania do kompletacji i przepakowywania, automatyczne magazyny o dużej gęstości. Dzięki platformie oprogramowania SM.I.LE80 (Smart Integrated Logistics Elettric80), niczym dyrygent orkiestry gwarantujemy optymalne zarządzanie i koordynację wszystkich operacji, pełną identyfikowalność obsługiwanych produktów oraz integrację między różnymi systemami. Nasze usługi doradcze to kolejny decydujący element. Zaczynając od symulacji procesów, a kończąc na wirtualizacji przestrzeni. Podejście takie pozwala nam na znalezienie najlepszego możliwego rozwiązania dla klienta (analizując dowolną liczbę wariantów) jeszcze przed jego wdrożeniem, zmniejszając czas interwencji oraz koszty. Wreszcie kluczowe jest bezpośrednie wsparcie merytoryczne klienta, które zapewnia najwyższy poziom innowacyjności i niezawodności, poprzez aktywny udział w rozwoju firm i umożliwianie im nie tylko błyskawicznego reagowania, ale wręcz przewidywania potrzeb zmieniającego się rynku.

MG: Nasze firmy współpracują ze sobą już od wielu lat. Jakie znaczenie dla Eletric80 ma współpraca z dostawcami technologii, takimi jak Siemens?

JD: Elettric80 od zawsze idzie z duchem czasu i wdraża w swoich rozwiązaniach wszystko to, co interesującego pojawia się na rynku. By wieść prym lidera, nie można nie uwzględniać tego, co dzieje się na rynku technologicznym. Dział R&D nieprzerwanie udoskonala nasze rozwiązania tak, by były jeszcze bardziej wydajne i skutecznie wybiegały naprzeciw oczekiwaniom klientów. Oczywiście każde nowe rozwiązanie musi zostać odpowiednio wdrożone. Od koncepcji do testów, walidacji i kończąc na implementacji. Jesteśmy firmą, która nie boi się wyzwań. Ma to po części związek z naszą włoską naturą. Włochy jako kraj zawsze słyną z nietuzinkowych rozwiązań. Włoska inżynieria jest bardzo wysoce ceniona. Każde wdrożenie musi być odpowiednio przetestowane tak, by docelowy klient otrzymał finalny produkt, który będzie stabilny. Zachowanie ciągłości produkcji to dla każdego producenta jeden z najważniejszych aspektów funkcjonowania systemu automatycznego. Z firmą Siemens współpracujemy od samego początku istnienia Elettric80. Wiemy dobrze, że za marką Siemens idzie doświadczenie, innowacyjność i bezpieczeństwo. Współpraca z liderem w branży automatyki przemysłowej gwarantuje odbiorcom naszych systemów – którzy również wyznaczają trendy w swoich branżach – poczucie, że będą w stanie bezpiecznie realizować swoje cele produkcyjne.

MG: Grupa inżynierów z Państwa firmy wspiera międzynarodowe projekty. Czy możemy zatem mówić o polskiej myśli inżynierskiej? Co polscy inżynierowie mogą wnieść, a czego się nauczyć w ramach takiej międzynarodowej współpracy?

JD: Grupa Elettric80 składa się z 13 oddziałów rozlokowanych na całym globie. Wiele z oddziałów ma charakter czysto handlowy. Zadaniem ich jest wspieranie klientów, którzy zdecydowali się na nasze rozwiązania i bycie blisko nich, by bezpośrednio na miejscu uczestniczyć w rozwoju tych firm. Spośród 13 oddziałów Elettric80 Sp. z o.o. z siedzibą w Krakowie stanowi pion techniczny. Oznacza to, że – oprócz głównej siedziby w Viano we Włoszech oraz oddziału w Meksyku – stanowi kluczowe wsparcie techniczne. Inżynierowie rekrutowani w Polsce odpowiedzialni są za realizację kluczowych projektów firmy m.in. w USA oraz w Europie. Oddział w Polsce specjalizuje się w trzech kluczowych gałęziach technologicznych firmy: wdrażaniu systemów wózków mobilnych LGV, wdrożeniach wysp paletyzujących opartych o technologię PLC oraz programowaniu systemów zarządzających maszynami i systemami magazynowymi – opartymi o programowanie tzw. wysokopoziomowe. Współpracujemy bardzo blisko z naszymi kolegami z Włoch oraz Meksyku. Bardzo często tworzymy mieszane międzynarodowe zespoły. Polscy inżynierowie swobodnie posługują się językiem angielskim. W krótkim czasie są w stanie opanować również język włoski. To z pewnością pomaga w budowaniu relacji i wpływa na jeszcze bardziej efektywną pracę. Polscy inżynierowie znani są z tego, że potrafią radzić sobie z wieloma problemami jednocześnie. Mówi się o polskiej zaradności. Polscy programiści cenieni są na całym świecie. Każdy z naszych projektów tworzony jest jako unikalny. Doświadczenie w pracy w międzynarodowym, wielokulturowym zespole pozwala poszerzać horyzonty. Charakter pracy wyjazdowej również pozwala budować nowe relacje międzyludzkie. Realizowanie innowacyjnych projektów dla liderów firm w danej branży pozwala na udział w kreowaniu nowych trendów w branży automatyki przemysłowej. Industry 4.0 w najczystszej postaci. Tu i teraz.

MG: Jakie są plany Państwa firmy na przyszłość, w jakim zakresie chcą się Państwo rozwijać? Czy obecna sytuacja na rynku jest dla Państwa szansą, czy wyzwaniem?

JD: Mottem Elettric80 jest nie tyle bycie lepszym od konkurencji, co bycie lepszym każdego dnia od siebie samych. „Connected with Factories People and Markets” to nasze credo, którym się kierujemy. Słuchamy uważnie naszych klientów. Staramy się wybiegać naprzeciw ich oczekiwaniom. Potrzeby z ich strony są coraz większe. Pracując wspólnie, realizujemy kompleksowe projekty, które są w stanie zaspokoić ich oczekiwania zwłaszcza w obszarze elastyczności działania fabryk. Każda firma musi mierzyć się ze zmieniającymi się warunkami. Sytuacja z pandemią jest bardzo dobrym tego przykładem. Patrząc na ostatni rok, w którym żyjemy, możemy śmiało powiedzieć, że nie tylko udało się zachować stabilną sytuację w firmie, ale wręcz osiągnęliśmy nieplanowany wzrost sprzedaży. Jak już wspomniałem, większość naszych klientów działa w branżach tissue, beverage i food. Nasza bezpieczna sytuacja na rynku jest w pewnym sensie konsekwencją stabilnej sytuacji firm z tych branż. Na dobra szybkozbywalne (tzw. FMCG) w dobie pandemii jest jeszcze większy popyt. Obserwacje ze sklepów, w których można było zauważyć puste półki, są tego dobrym przykładem.

Źródło: Siemens aktualności