CASO DE ESTUDIO:

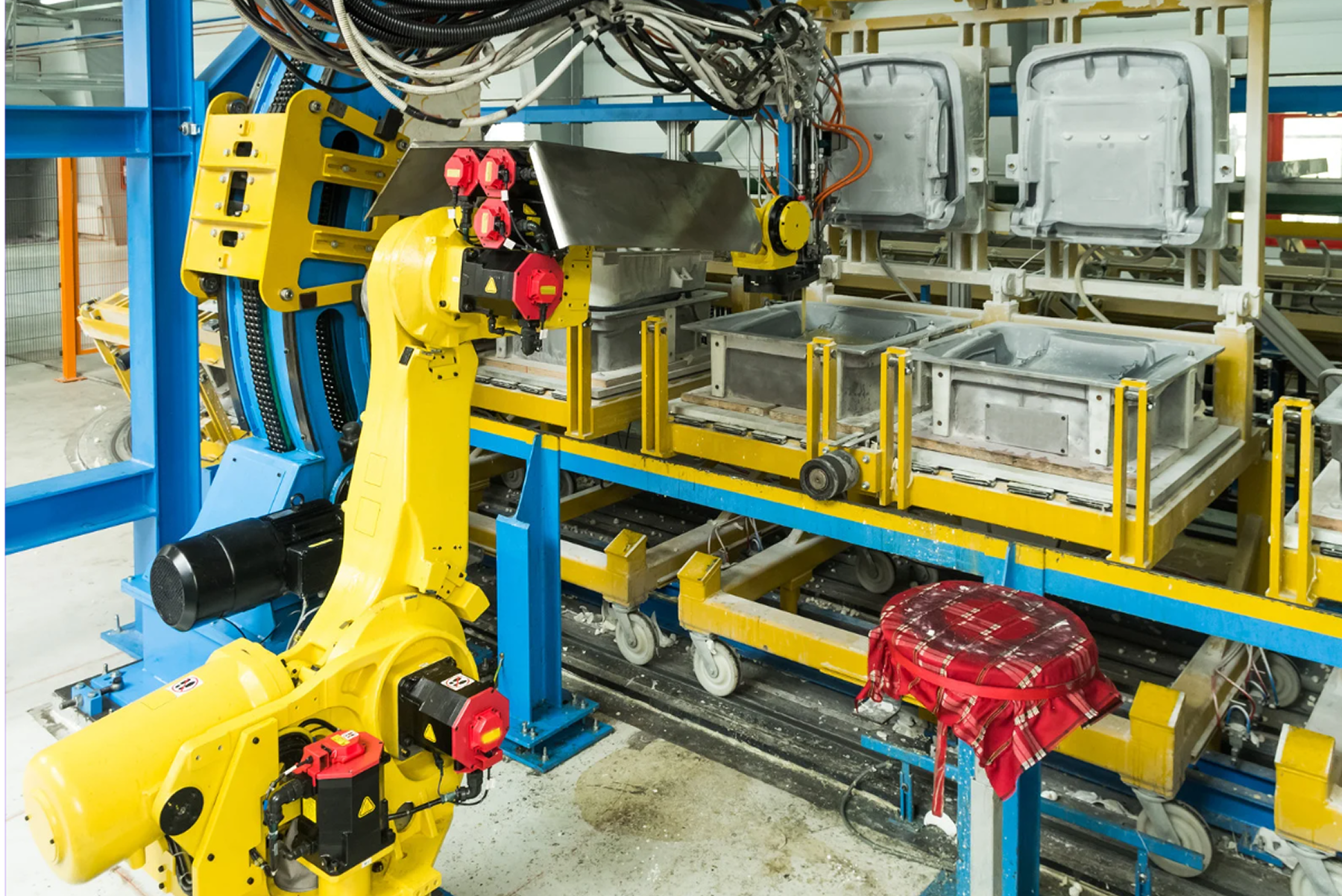

Líneas de producción Stop & Go para el montaje de asientos de automóvil

EMPRESA: Fabricante de asientos de automóviles

SECTOR: Automoción

PROBLEMA: Necesidad de modernizar la línea de producción para aumentar la eficiencia, la precisión del montaje y adaptarla a nuevos modelos de asientos.

DESAFÍO: Automatización y modernización de la línea de producción.

Para aumentar la eficiencia e implementar tecnologías modernas, el Cliente decidió llevar a cabo una modernización integral de la línea de producción para el montaje de asientos de automóviles. El elemento clave del proyecto fue la implementación de un nuevo estándar eléctrico y del software para los controladores PLC Siemens Simatic S7 con el sistema HMI Proface. Además, el sistema incluía una estación de bloqueo y control del asiento trasero, lo que requería una integración precisa de los componentes y una optimización del proceso de producción.

ALCANCE DE TRABAJOS: Ejecución integral de la automatización

El equipo de MJ Group, en colaboración con AUTOMET Group, llevó a cabo una implementación integral que incluyó:

- Desarrollo e implementación de un estándar eléctrico conforme a los requisitos del Cliente,

- Diseño y programación de controladores PLC Siemens Simatic S7 y del sistema HMI Proface,

- Modernización completa de los sistemas de control de la línea de producción de asientos,

- Integración y optimización de la estación de bloqueo y control del asiento trasero,

- Puesta en marcha completa y pruebas de la línea de producción para garantizar la máxima eficiencia,

- Colaboración con el departamento de ingeniería en Francia para asegurar el cumplimiento de los estándares internacionales.

SOLUCIÓN: Sistema moderno de automatización industrial

Gracias a la implementación de un nuevo estándar eléctrico y de automatización, basado en controladores PLC Siemens Simatic S7 y la interfaz HMI Proface, MJ Group proporcionó al Cliente:

- Aumento de la precisión y fiabilidad del proceso de ensamblaje,

- Control total sobre cada etapa de la producción,

- Posibilidad de diagnóstico rápido y monitorización remota del sistema,

- Mejor ergonomía y una operación intuitiva para los operadores de producción.

RESULTADOS Y BENEFICIOS PARA EL CLIENTE

Gracias a la modernización de la línea de producción, el Cliente logró:

- Aumentar la eficiencia de la producción mediante la reducción de paradas y la optimización del sistema,

- Mejorar la calidad y precisión del montaje de asientos, conforme a normas internacionales,

- Incrementar la seguridad laboral de los operadores,

- Poder adaptar rápidamente la línea de producción a nuevos modelos de asientos de automóvil,

- Reducir los costos operativos gracias al uso de componentes y software modernos.